Vue son autonomie électrique, ma prius 2 plugin s’éloigne volontiers de son port d’attache, sa prise de courant dans son garage.

L’expérience d’un trajet de 380 km ajoutée aux nouveaux projets de bornes de recharge dans l’Ouest entre autre m’amène à améliorer la recharge sur borne 18/22 kW triphasée.

Chademo est un grand progrès aussi mais ce type de borne est quasi-absent dans mon département et pas de projet en vue. De plus le socle coûte la peau du…, disons bien cher pour un socle.

Entre temps je suis tombé sur les spécif d’un chargeur de la marque Eltek visiblement utilisé dans le domaine de la téléphonie en liaison avec des batteries stationnaires.

Appelés flatpack HE ils existent sous différents voltages et, comme une nouvelle génération appelée S vient d’être commercialisée et une autre génération avec un rendement de 97,8%, , on trouve d’occasion la version que j’ai achetée, le modèle flatpack 2 HE. Il est possible aussi qu’ayant atteint un certain nombre d’heures, ils soient échangés à titre préventif.

On les trouve en 48 v mais nettement plus difficilement en 220 Vdc d’occasion. Cela m’a coûté moins cher d’acheter les 5 Flatpack 48 V que d’acheter un seul Elcon, 300-350€ incluant le port.

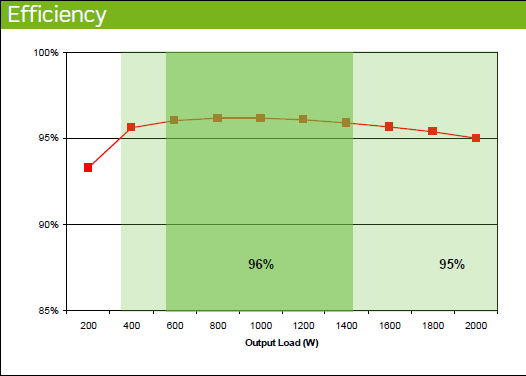

Si on compare avec les chargeurs connus:

-Les alim « chinoises » ont des rendements de l’ordre de 80-85%. Chez meanwell, sans étage correcteur de facteur de puissance (qui permet de limiter l’intensité sur les fils) on peut dépasser ces valeurs. Pas chères elles manquent de fiabilité sauf les meanwell.

-Les chargeurs Elcon que j’utilise sont donnés pour 93% de rendement. On a 2 kW pour 7,1 kg. Au-dessus ils assemblent en // plusieurs modules dans le même boitier. La fiabilité est plutot bonne bien que mon 2 kW était tombé en panne, stupidement un simple fusible grillé heureusement.

-Les VE actuels ont des chargeurs qui montent pour les meilleurs vers 94% de rendement. Ont soit 3,3 soit 6,5 kW de puissance, ils sont en général en monophasé 32 A maxi (Sauf la zoe qui gère 22 kW dans ses dernières versions mais avec un rendement de chargeur pas toujours génial)

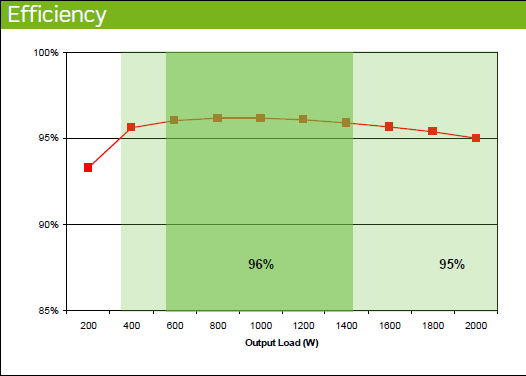

Avec les Eltek flatpack HE on atteint 96,5% à mi-puissance et 95% à fond. En 2020 il existe un autre modèle appelé SHE avec 97,8% de rendement.

On a 2 kW pour 2 kg !

L’encombrement est nettement plus faible que les Elcon, vu que là le refroidissement est forcé par un micro ventilateur à vitesse variable.

Au final mon montage consiste à en assembler 5 en série pour avoir un chargeur 10kW 10kg. Avec des elcon pour 10kW il faudrait 35-36 kg, un encombrement de malade et 2 fois plus de chaleur à évacuer.

Pour l’instant je n’ai fait qu’un test avec 3,5kW sur les A123 car dans mon garage la ligne est surveillée par un disjoncteur 16 A. Ce, en plus des tests en 48 V (43,5 à 57,5v) 40A sur les accus LG. L’intensité est réglable par paliers de 0,1A, de 0,1 à 42Amp; La puissance est limitée à 2 kW, donc en-dessous de 50 V l’intensité est autorisée à monter à plus de 40 A, maxi 42 en-dessous de 50 V.

De prochains essais seront faits sur bornes type 3c, donc en triphasé avec 20 A maxi par phase.

La recharge totale des A123 prendrait de l’ordre de 50 minutes. Mais en général je ne les vide pas entièrement entre deux bornes, au maxi 30 Ah soit 3/4 d’heure. Ce temps peut être réduit en ajoutant un ou plusieurs chargeurs Elcon par exemple, ou encore 10 kW d’Eltek ! Avec les seuls 10 kW Eltek la recharge se fait à 1C. Or les A123 acceptent nettement plus. Même l’hiver c’est possible, à la fois de par leurs caractéristiques et aussi parce que ce genre de recharge est effectuée en cours de trajet et les accus ont donc été réchauffés.

Sur la photo, pour donner l’échelle, il y a un accu 18650, donc 6,5 cm de haut. L’ensemble occupe 11 x 22 x 35 cm. Plus les câbles. J’ai sorti 5 câbles CA parce qu’il peut y avoir 10 A 230 V sur chaque et ainsi on peut utiliser des prises ordinaires. Les relier par 2 aurait réclamé des prises 20 A. Côté CC on peut avoir 40 à 42 A. Donc j’ai soudé un connecteur anderson sb50, le même que celui de mes chargeurs Elcon. Enfin il y a le bus can (2 fils torsadés plus une résistance 60 ohms, il faut mettre dexu fois 120 ohms, une à chaque extrémité du bus) relié au dongle Canusb et à un pc. Les 5 chargeurs sont tout simplement reliés entre eux par 4 tiges filetées de 3 mm qui remplacent 4 des 8 vis de chaque chargeur.

Ces chargeurs se pilotent sur un bus can. C’est ainsi que j’ai limité l’intensité lors de mon test à 3,5 kW.

Il a été bien difficile d’obtenir les spécifications. Certains documents du constructeur ont des erreurs. Mais grâce à Eltek France j’ai pu avoir toutes les infos indispensables. En particulier avoir une sécurité totale qui coupe la charge si jamais le bus can était coupé, pc bloqué ou autre.

Bien sûr il est possible de charger à la fois avec ce chargeur Eltek et des chargeurs elcon ou autres. Les Eltek et elcon sont isolés entre côté courant alternatif et côté courant continu. Par contre le bus can ne me semble pas du tout isolé de la sortie (les accus). D’ailleurs sur les doc Eltek seules les versions 110 Vdc et 220 Vdc ont une indication d’isolation du bus can par rapport aux autres circuits.

Un montage optimisé consisterait à connecter les 5 Eltek 2kW en triphasé et sur la phase qui n’a qu’un seul eltek ajouter un elcon 2 kW. Au total 12 kW avec 4 kW par phase. L’elcon peut alors charger soit les A123 soit les LG selon les besoins.

Attention. Ne pas confondre ces flatpack avec un chargeur de 3kW pour VE qu’avait commercialisé Eltek qui se pilote entièrement différemment.

Piloter les Eltek Flatpack 2 HE

Le bus can des flatpack aussi bien génération 2 que génération S est à 125 kb/s et entête de 29 bits.

C’est facile de les piloter avec le canusb que j’utilise pour dialoguer avec le bus can de la Prius (500 kb/s et 11 bits). En 2020 je pilote 2 chargeurs à l’aide d’un arduino due et de deux transceivers isolés les iso1050, chacun relié à un des deux bus can de l’arduino. Les iso1050 sont en cms mais le pas est de 2,54 mm donc c’est soudable au fer.

Quand on se connecte on reçoit des trames émises par le chargeur. Comme c’est un bus can plusieurs chargeurs peuvent y être reliés et on reçoit alors plusieurs messages. ATTENTION, le bus can est référencé sur le pôle moins de la sortie dc. Donc ne relier que des chargeurs en //. Si montage en série (ce qui est mon cas) il faut isoler entre chaque chargeur ou avoir autant de bus can que de chargeurs. Ca complique hélas le pilotage. Toutefois, dans mon cas, il est possible de ne piloter que 2 chargeurs, les 3 autres ayant été réglés avec une tension/intensité par défaut. On a alors une plage de réglage de la tension de sortie de 28 V qui est suffisante. Comme par exemple 219-247 V.

Si on n’émet rien les chargeurs se replient sur une tension par défaut qui est stockée en interne et est modifiable. D’usine c’est 53,50 V. La plage varie de 43,50 à 57,50 V soit 14 V.

Ce réglage a été la partie la plus difficile à obtenir mais après plusieurs échanges avec Eltek France j’ai eu copie d’un programme chargé de faire ce réglage. Mais il avait besoin d’un dongle très cher. Heureusement en lisant tous les fichiers xml installés et en les comparant avec la petite doc reçue d’Eltek, j’ai pu trouver où étaient les erreurs dans leur première doc et arriver à changer cette tension. C’est sur cet aspect qu’il y a une grosse différence entre ces chargeurs flatpack et le chargeur PowerPack qui lui, en cas de défaut se coupe. Pour les flatpack ils ont privilégié le maintient des accus en charge, même si le bus can est hs. Cela suppose que leurs accus soient bien équilibrés dans cette situation ce qui n’est pas garanti avec le temps !

Ainsi mes chargeurs sont réglés à 43,50 V soit 5x 43,50 V=217,50 V. C’est la tension par défaut. Donc celle au démarrage et celle en cas de rupture de la liaison bus can. Donc si défaut la charge est arrêtée ce qui est la politique à adopter pour ma Prius. Le risque serait que cette rupture se produise dans la phase d’équilibrage et qu’un ou plusieurs accus soient endommagés. L’autre gros défaut aurait été l’impossibilité de charger à moins de 10 kW en toute sécurité. Car si usage d’une prise 16 A il ne faut surtout pas que les chargeurs retournent à 53,5 V 40 A en cas de coupure du dialogue sur le bus can. Au moins un disjoncteur interviendrait mais…

Il y a ce qu’Eltek appelle un « enregistrement (login) » de chaque chargeur. Cela consiste à répondre une première fois à chaque chargeur puis à dialoguer en répétant au moins 1 fois par 10 secondes la tension/intensité voulues. Il n’y a pas de commande de fin de log. Il suffit de ne plus émettre sur le bus et le chargeur retourne en mode autonome avec la tension définie par défaut et l’intensité maxi autorisée.

Chaque chargeur a un numéro de série sur une étiquette collée dessus. C’est ce qu’il émet dans sa trame. C’est un nombre hexadécimal. Les 2 premiers chiffres correspondent à l’année de fabrication. Lorsqu’on enregistre un chargeur il faut lui attribuer un numéro (un Id). Dans mon cas j’ai mis de 1 à 5. Le numéro 1 est mis en sortie d’usine. Si vous avez 2 chargeurs sur 2 bus can différents vous pouvez leur attribuer le même N°1. Chaque fois qu’on enregistre un chargeur on lui attribue ce numéro et il le conserve d’une manière permanente jusqu’à ce qu’on lui en attribue un autre. Il est préférable de ne pas le changer à chaque fois. Ces N° de série et Id sont émis par le chargeur. Il faut donc les mémoriser pendant toute la charge, surtout l’Id.

Une fois enregistré on émet une commande dans laquelle on indique la tension/intensité qui seront les limites que le chargeur ne devra pas dépasser, ce, au moins 1 fois toutes les 10 secondes. Cette commande ne s’adresse pas à un seul chargeur mais à tous ceux présents sur le bus can.

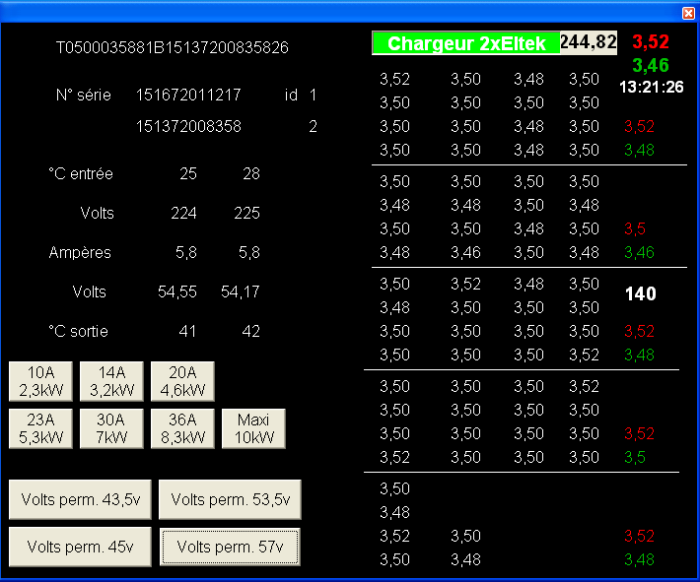

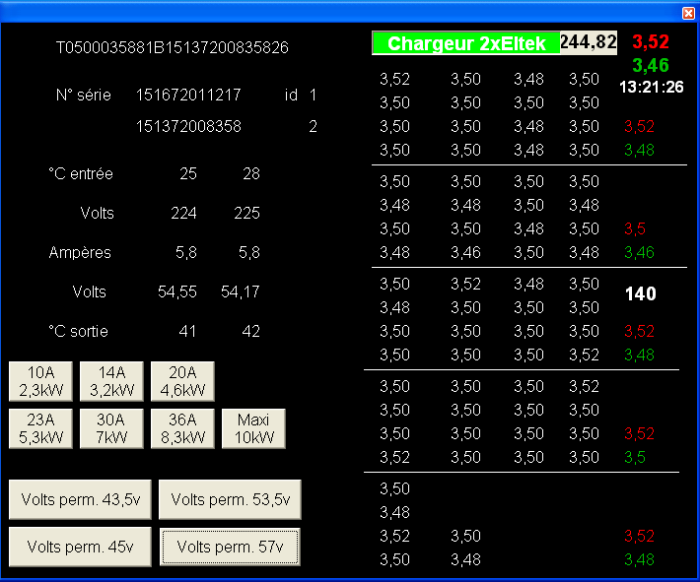

Le chargeur nous fournit alors plusieurs paramètres: tension CA, tension CC, intensité CC, températures en entrée/sortie du chargeur. Par exemple lors de mes tests à 3,5 kW (5×0,7kW) on avait 20°C en entrée et 37°C en sortie. A cette puissance les ventilateurs sont quasi-inaudibles pour les Eltek 2 kW, et audibles pour les 3 kW. Ils sont thermo-régulés.

Test de recharge avec 10 kW

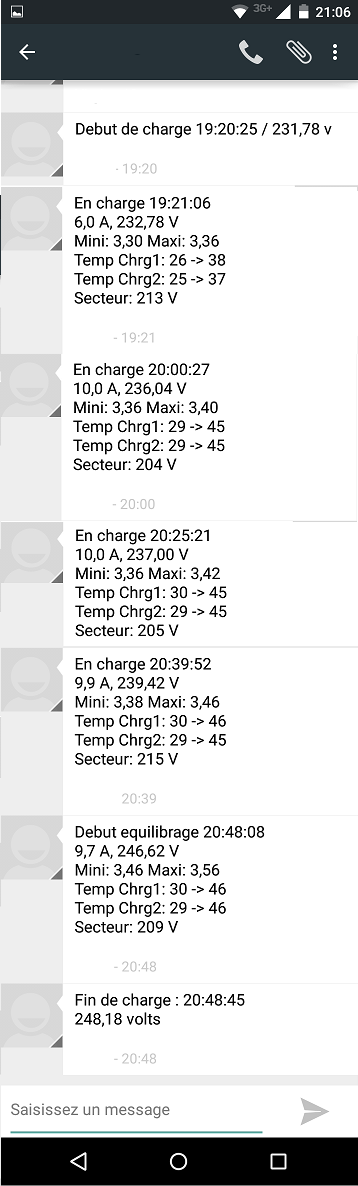

Après réflexion, je me suis aperçu que je pouvais essayer de faire ce test chez moi. J’ai un abonnement de 9 kVA et le disjoncteur principal est réglé à 45 A mais il y a une petite tolérance. J’ai donc relié les 5 chargeurs Eltek sur 4 lignes.

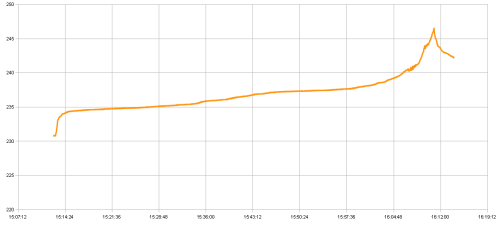

Et bien ça a parfaitement fonctionné. La conso, pendant la première 1/2 heure a été de 48,5 A (dixit mon compteur Edf avec une pointe de 52 A au début) sous 210 V CA soit presque 10 kW (10 kVA mais le facteur de puissance des Eltek est de 0,99 donc…). Ensuite elle a diminué jusqu’à moitié au bout de 3/4 d’heure et 10% au bout d’une heure. Là il était préférable de débrancher les Eltek et de finir l’équilibrage avec un Elcon. La baisse de puissance est normale parce que je n’ai géré qu’un seul chargeur. Donc il était proche de 57 V à la fin. Comme chacun est limité à 2 kW, son intensité est forcément réduite, 35 A, ce qui est forcément celle de toute la chaîne des 5 chargeurs. De plus les Eltek diminuent automatiquement l’intensité à l’approche de la tension maxi autorisée. Probablement 1 à 2 Volts en-dessous de la consigne.

Pour charger un peu plus vite il faudra piloter au moins 2 Eltek.

Les chargeurs sont montés progressivement en température, 15-20°C de différence entre entrée et sortie jusqu’à 3/4 d’heure moment où l’intensité était déjà réduite de moitie.

Le plus impressionnant est la très forte différence d’encombrement.

Voici ce que c’était avec 5 kW et 3 Elcon:

Jusqu’à 2019 j’ai piloté deux Eltek sur deux bus can, chacun ayant un canusb et un isolateur usb-usb. Ils ont une tension par défaut la plus basse possible, 43,50 Volts. Les 3 autres Eltek sont réglés à 45 Volts par défaut qui est un compromis permettant d’avoir la plus forte intensité possible tout en pouvant charger dès 220 Vdc ce qui correspond à des accus déchargés. A partir de 2020 j’utilise un arduino due avec deux transceivers isolés, chacun sur un bus can différent.

Le programme pilote les deux Eltek en même temps:

A gauche il y a les valeurs émises par les deux Eltek pilotés, à droite les 70 tensions des 140 accus A123. Dès qu’une est à 3,58 Volts l’intensité demandée aux Eltek est réduite jusqu’à ce que cette tension maxi redescende à 3,56 V. La fin de charge se fait donc en limitant la tension de la cellule d’accu la plus haute. Quand toutes les cellules sont à au moins 3,50 volts la charge est arrêtée.

En bas à gauche on peut choisir l’intensité de la charge (Attention si vous utilisez ces chargeurs en-dessous d’environ 47 Volts ils ne régulent pas en intensité dans cette plage) et en bas on peut forcer la tension par défaut du chargeur. Ce réglage de tension n’est utilisé que lors de l’ajout d’un nouveau chargeur. Les différentes intensités correspondent aux prises/bornes dont on dispose. Il est possible d’utiliser un socle 10/16 A (Positions 10A et 14A) ou deux ou trois et également une borne 11 kW ou plus.

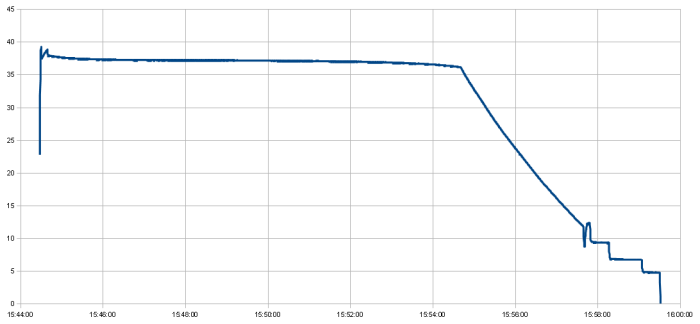

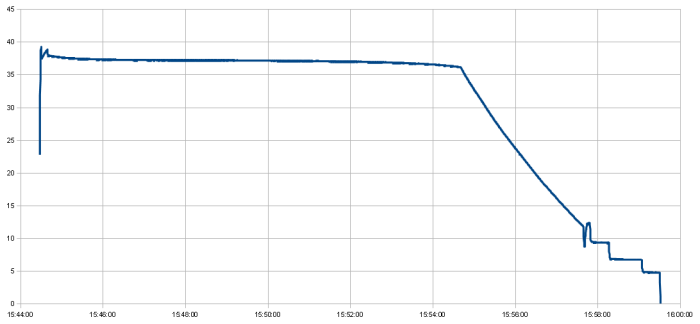

Le graphique ci-dessous, intensité en fonction du temps, est un exemple de recharge à 37 A (Presque 9 kW). On voit bien la phase finale où l’intensité décroit de façon à ce que la cellule d’accu la plus haute reste à tension constante. Avec cette logique de tension maxi constante le programme de charge s’adapte automatiquement à la capacité du pack d’accus, à leur caractéristique qui dépend de leur température. Cette charge est dite CV/CC.

Les « escaliers » finaux sont dus au fait que le bms fournit les tensions par paliers de 0,02 V, ce qui amène le programme de charge à faire varier plus brutalement l’intensité de façon à revenir/rester sur la tension maxi de la/les cellule(s) la plus haute. C’est la tension « externe », aux bornes, qui est lue. Elle dépend donc de la chute de tension interne de la cellule qui dépend justement de l’intensité. Le phénomène de baisse d’intensité est « amplifié » car quand le chargeur va diminuer son intensité parce qu’une cellule est au maxi, la chute de tension interne dans celle-ci va diminuer ce qui va diminuer sa tension. Cette chute dépend aussi beaucoup de la température des accus, surtout quand elle est en-dessous de 20-25°C. Il faut s’attendre à une fin de charge plus courte l’été que l’hiver. En plus de cette diminution progressive « naturelle » de l’intensité, il faut ajouter le temps d’équilibrage. Il dépend de la capacité utilisée depuis le dernier équilibrage. Plus on retarde un équilibrage et plus le suivant risque de prendre du temps.

Vous devez être connecté pour poster un commentaire.